作業場を清潔に整頓された状態に保つにはどうすればよいでしょうか?

Ruiqifeng Aluminum (によるwww.aluminum-artist.com)

-1 -

多くの企業では、生産現場めちゃくちゃです。

管理者はそれについて何もできず、それを当然のことと見なすことさえできません。

なぜ私たちは品質を改善できないのか製品またはサービスですか?

なぜ顧客の納期はいつも何度も延期されるのでしょうか?

なぜ企業のコストは常に高いのでしょうか?

企業のサイト管理が汚く、乱雑で、不十分なためです。

企業経営の判断は、最も直感的で効果的な観察は自分の仕事の現場をチェックすることであり、良い管理現場はきちんと整頓されている必要があります。

これらの企業の製品の品質は保証されており、スタッフの凝集力と求心力は混乱した現場の企業よりもはるかに優れています……

実際、現場管理にはさまざまなものがありますが、基本的な要素は「人」「物」「場所」の3つだけです。現場の状況は常に変化しており、それを「物流」と「情報の流れ」という「2つの流れ」に集約しています。

現場管理者は、これら3つの要素と2つの流れを詳細に分析・研究し、そこから問題点を発見し、原因を分析し、解決策を見つける必要があります。簡単に言えば、次のようになります。

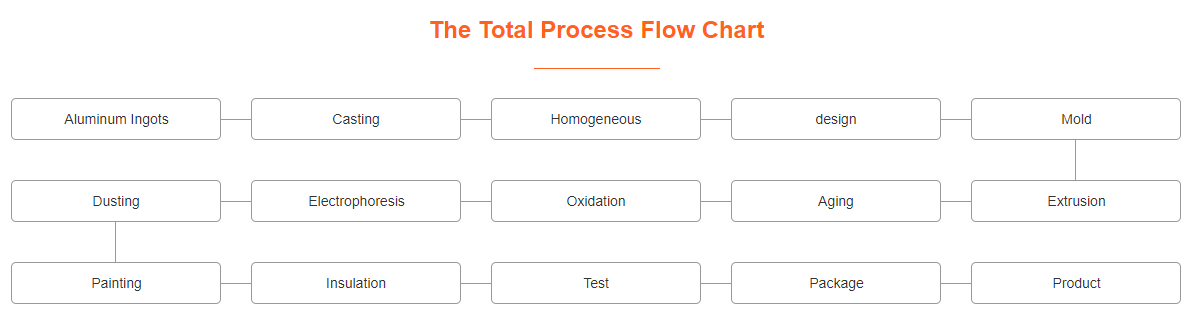

1# プロセスフローを確認する

2# 組立ラインを計算する

3# アクション要素を減らす

4# フロアプランを調整する

5# 処理時間とスペースを削減

6# 人間と機械の効率を向上

7# キールートを短縮する

8# 視覚管理を確認する

9# 問題の根本原因を見つける

-2-

そして、ワークショップ運営の混乱のガバナンスは、次のような側面から始めることができます。

人員配置:十分な設備、適切な管理レベルと管理人員、各種生産人員と関連人員(生産計画担当者、調達担当者、品質管理担当者、倉庫管理担当者、技術者、配管工、電気技師など)の構成は合理的ですか?

ワークフロー:ワークフロー(生産計画、調達プロセス、品質検査手順・基準、倉庫管理方法等、現場管理方法)は確立されていますか?各部署はワークフローに沿って業務を行っていますか?

注文スケジュール:生産スケジュールは妥当ですか?また、適切な対策を講じなければ生産能力が過負荷になることはありませんか?

品質管理:品質基準が文書化されており、品質担当者は検査および最終検査において基準に沿って徹底して実施していますか?問題は適時に改善されていますか?

生産管理:ワークフローラインの設計は合理的ですか? オペレーション要件は明確ですか? 生産スケジュールは綿密に計画されていますか? 材料調達と材料準備は生産ニーズに対応できますか?

倉庫管理を担当する専門の担当者はいますか?また、原材料の在庫管理はきちんとされていますか?技術スタッフは、一時的な問題に迅速かつ効果的に対応できますか?

生産現場は整理整頓されていますか?汚れや乱雑さはありませんか?良品と不良品の区別がうまくつかず、混乱が生じていませんか?

在庫管理に関しては:以下の実践は参考用です。

-3-

1、倉庫管理システムを備えた ERP システムを使用します。

会社の実際の生産ニーズと各部門からのフィードバックに基づき、情報担当者はERPシステムのアップグレードを継続的に実施しています。ERPシステムの旧バージョンの使用開始後も、サブシステムごとに会社全体の業務を把握することができます。

同社は受注から生産、購買、受領、廃棄、組立、出荷などの詳細なデータを保有しており、すべての部門が在庫状況、生産量、購買、出荷をリアルタイムで把握できる。

MRP は生産スケジュールを直接開始できます。

2、生産現場から倉庫までの良品・不良品の分別管理。

3、統一された材料コードを確立する。

4、倉庫はエリアに分かれており、分類管理の必要に応じて、原材料の勘定カードを掛け、入出庫の詳細な記録を明確にします。

5、材料は一定の容量と数量で梱包され、整然と並べられているため、見つけたり数えたりするのが簡単です。

6、ABC分類法を採用し、重要材料の管理を強化します。

倉庫管理者はシステム管理責任者であり、品質差異については倉庫管理者が全責任を負います。(出荷に不要な外注品の在庫は通常在庫ではないため、発注者の責任とみなされます。出荷に必要な自社製半製品の在庫は通常在庫ではないため、計画担当者の責任とみなされます。)これはパフォーマンス管理システムに含まれています。

お問い合わせさらに詳しい情報が必要な場合。

投稿日時: 2022年10月28日