電気自動車は新たな分野であり、その市場空間は広い。

1. バッテリーボックスは新エネルギー車の新たな増分です

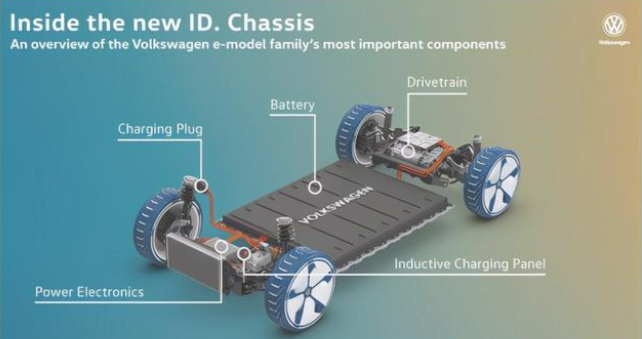

従来の燃料車と比較して、純電気自動車はエンジンを節約し、パワートレインを大幅に最適化しています。従来の自動車は一般的に前部にエンジン、後部に駆動装置を配置しており、動力伝達を実現するために必然的にトランスミッション機構が必要となります。

純電気自動車はモーターで駆動され、モデルに応じて柔軟に調整できるため、伝動機構が不要になります。バッテリーシェルは、新エネルギー車の動力バッテリーの軸受け部分であり、一般的に車体下部に設置されています。主に、外部からの衝撃や圧迫によるリチウムバッテリーの損傷を防ぐために使用されます。

2. バッテリーボックスはバッテリーパックの「骨格」であり、重要な安全部品です。

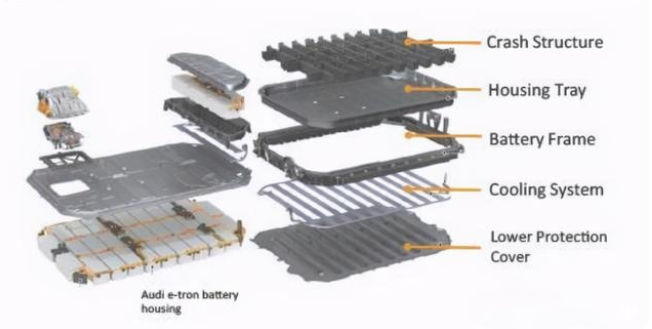

バッテリーボックス構造システムは、主にバッテリーパックのトップカバー、トレイ、各種金属サポート、エンドプレート、ボルトで構成されています。バッテリーパックの「骨格」とも言えるこの構造は、支持、耐衝撃性、耐振動性、耐環境性(防水・防塵性)の役割を果たします。

バッテリーボックス下部のボックス本体(バッテリートレイ)は、バッテリーパック全体の質量と自身の品質を支え、外部からの衝撃に耐え、バッテリーモジュールとバッテリーセルを保護する、電気自動車の重要な安全構造です。下図はAudi E-tronのバッテリーボックスの概略図で、グリッド(または卵型カートン)構造を採用し、フレームとアンダーカバー内にバッテリーモジュールを固定・保護しています(これにより、保護とシャーシの完全性が両立します)。

注: PACK は、単一のバッテリー、直列および並列のバッテリー モジュールなどになるリチウム バッテリー セルの組み立てプロセスです。バッテリー PACK は、コア、モジュール、電気システム、熱管理システム、シェル、BMS で構成されます。

3. 軽量化の需要により、バッテリーボックスの材質はスチールからアルミニウムへと進化しました。

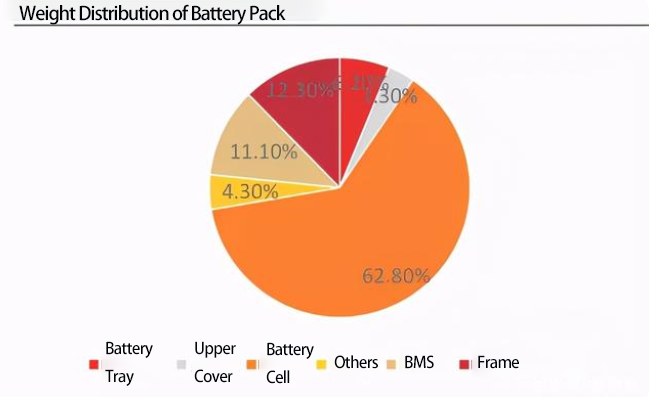

バッテリーパックの主要部品の中で、コアボディの重量が最も大きく、次いでパック下部のボックスボディ、トップカバー、BMS内蔵部品などが続きます。テスラModel3のバッテリーパックを分解すると、ボックスボディの重量は全体の6.2%を占め、総重量は29.5kgでした。バッテリーパックシェルは、最も独創的なパワーバッテリーパックシェル素材で、一般的に鋳鋼板を溶接して作られており、高強度、高剛性、重厚感を備えています。

日産リーフやボルトなどの初期の電気自動車はスチール製のバッテリーボックスを採用していましたが、これはバッテリーパックのエネルギー密度を制限し、電気自動車の耐久性に影響を与えていました。現在では、アルミニウム合金製のバッテリーケースが一般的に使用されており、スチール製に比べて大幅に軽量化されています。

投稿日時: 2022年5月13日